Strona główna / Blog / Konserwacja maszyny do śrutowania

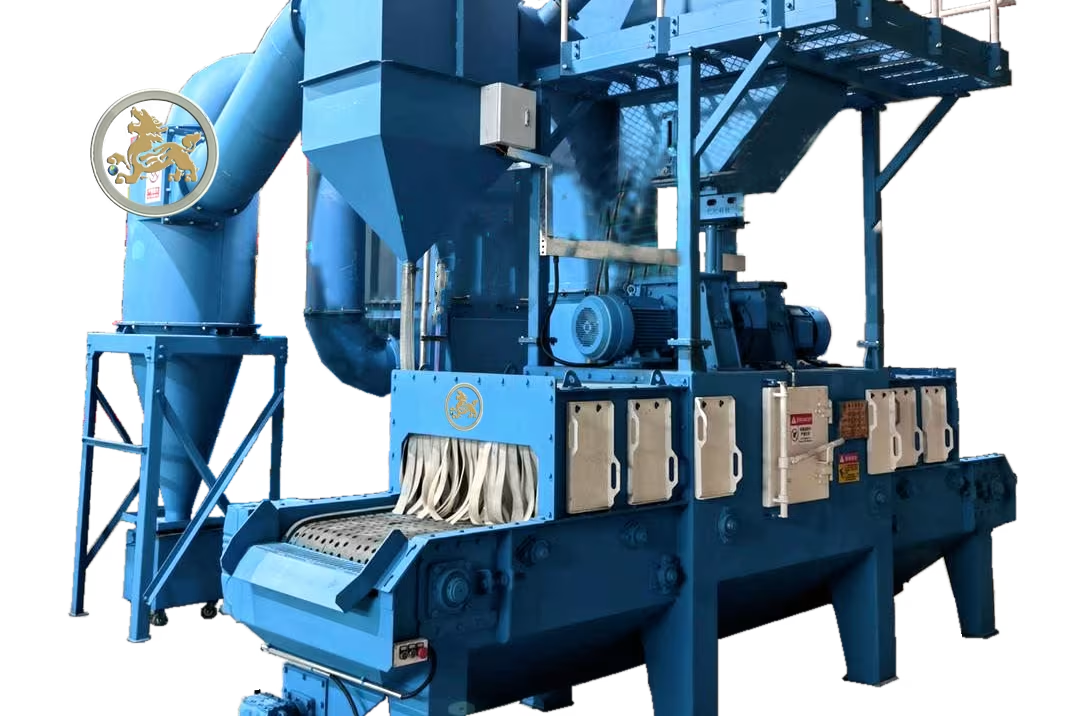

Konserwacja maszyny do śrutowania

Weryfikacja przed zmianą: Przed każdą zmianą należy sprawdzić dziennik pracy i stan operacyjny śrutownicy. Upewnij się, że przydziały pracy są uporządkowane, obowiązki są jasno określone i przypisane do konkretnych osób, a wszystkie zapisy są dokładne i identyfikowalne.

Sprzątanie i zabezpieczanie po zakończeniu zmiany: Po zakończeniu codziennej pracy należy natychmiast posprzątać rozsypany na podłodze stalowy materiał ścierny. Bezpiecznie wyłączyć sprzęt poprzez odłączenie wszystkich źródeł zasilania i odcięcie dopływu powietrza.

Blokada bezpieczeństwa przed konserwacją:

- Przed rozpoczęciem konserwacji należy upewnić się, że maszyna jest całkowicie odłączona od wszystkich źródeł zasilania (Lockout/Tagout).

- Wyraźne oznakowanie „W TRAKCIE KONSERWACJI” we wszystkich odpowiednich punktach dostępu.

- Konserwacja wewnętrzna: Jeśli personel musi wejść do maszyny, należy umieścić dodatkowe ostrzeżenia w widocznym miejscu. Sprzęt musi znajdować się w stanie zerowego poboru energii (całkowicie zablokowany), pod stałym nadzorem i kontrolowany w celu uniemożliwienia nieautoryzowanej obsługi.

Codzienna konserwacja śrutownicy:

- Integralność elementów złącznych:Sprawdzić wszystkie śruby mocujące śrutownic i silników pod kątem poluzowania. W przypadku stwierdzenia poluzowania należy je natychmiast dokręcić.

- Kontrola elementów zużywających się:

- Sprawdź stan zużycia części turbiny i wykładzin ochronnych komory. Niezwłocznie wymieniaj zużyte elementy.

- Sprawdzić łopatki turbiny. Wymień wszystkie łopatki jako kompletny zestaw (1 grupa/8 sztuk), gdy którakolwiek łopatka osiągnie 50% zużycia. Nigdy nie wymieniaj pojedynczych łopatek.

- Kalibracja deflektora: Sprawdź, czy wskaźnik deflektora znajduje się we właściwej pozycji.

- Integralność komory:Upewnij się, że wszystkie drzwi inspekcyjne komory śrutowniczej są bezpiecznie zamknięte i uszczelnione.

- System odpylania:

- Sprawdzić przewody odpylania pod kątem wycieków powietrza.

- Sprawdzić wnętrze odpylacza pod kątem pozostałości pyłu, uszkodzeń worków filtracyjnych lub zatkania. Wyczyść lub wymień w razie potrzeby.

- System separatora:

- Sprawdzić obudowę śruby separatora i sito filtra pod kątem osadów lub zanieczyszczeń. Wyczyść je niezwłocznie.

- Sprawdzić, czy kurtyna przepływu jest równa i tworzy kompletną, nieprzerwaną kurtynę.

- Zasilanie materiałem ściernym: Sprawdź, czy sterowany magnetycznie/elektronicznie zawór zasilania materiałem ściernym jest całkowicie zamknięty.

- Elektryka i sterowanie:

- Sprawdź stan wszystkich wyłączników krańcowych i zbliżeniowych pod kątem prawidłowego działania.

- Sprawdź stan działania wszystkich wskaźników sygnału na konsoli sterowania.

- Sprawdzić, czy pobór prądu przez silnik śrutownicy mieści się w zakresie znamionowym.

- Oczyść nagromadzony kurz z zewnętrznych i wentylacyjnych obszarów elektrycznej skrzynki sterowniczej.

- Uszczelnienie i zabezpieczenie:

- Sprawdzić zużycie uszczelki rury zsypowej, gumowej osłony drzwi roboczych i uszczelki górnej. Należy niezwłocznie wymienić zużyte uszczelki, aby zapobiec utracie śrutu stalowego.

- Odzyskiwanie i zarządzanie po wystrzale:

- Usuń zanieczyszczenia z dolnej siatki płyty, aby zapewnić niezakłócony odzysk śrutu stalowego.

- Sprawdź całkowity poziom śrutu stalowego w silosie ścierniwa. Regularnie uzupełniaj śrut, aby utrzymać wystarczający poziom operacyjny.

Cotygodniowa konserwacja śrutownicy:

- Komponenty turbin i napędów:

- Zużycie wirnika: Sprawdzić wirnik. Wymienić natychmiast, jeśli zużycie przekracza 3 mm.

- Zużycie deflektora: Sprawdzić deflektor. Wymienić, jeśli otwór zużycia przekracza 6 mm.

- Okładziny koła śrutowego: Sprawdzić okładziny ochronne na kole śrutowym pod kątem znacznego zużycia lub niewspółosiowości/niedopasowania.

- Napięcie paska klinowego: Sprawdzić napięcie paska klinowego na silniku śrutownicy. Wyregulować, jeśli ugięcie przekracza 10 mm po wciśnięciu do środka w punkcie środkowym.

- Przegrody i szyny ślizgowe: Sprawdzić zużycie przegród i prowadnic. Wymień, jeśli zużycie przekracza dopuszczalne granice.

- Systemy odzyskiwania i przenoszenia śrutu:

- Śrut nadający się do recyklingu: Sprawdzić rurę na drobny proszek i rurę na śrut luzem. Ocenić, czy obecna jest wystarczająca ilość kwalifikowanego śrutu stalowego do odzysku/recyklingu.

- Winda: Sprawdzić naprężenie pasa podnośnika, śruby i połączenia. Sprawdzić pod kątem niewspółosiowości i nadmiernego zużycia. W razie potrzeby wyregulować lub wymienić.

- Przenośnik ślimakowy: Sprawdzić przenośnik ślimakowy pod kątem oznak nieprawidłowego nagromadzenia materiału, zużycia lub uszkodzenia.

- Siatka płyty dolnej: Sprawdzić siatkę płyty dolnej. Wszelkie dziury lub uszkodzenia należy niezwłocznie naprawić.

- Zbieranie i zatrzymywanie pyłu:

- Uszczelki obudowy: Sprawdzić wszystkie połączenia obudowy pod kątem integralności. Natychmiast uszczelnić, aby zapobiec wyciekom powietrza i pyłu.

- Czyszczenie wkładu filtra: Sprawdzić nagromadzenie pyłu na wkładach filtra odpylacza. W razie potrzeby uruchom cykl czyszczenia impulsowego, aby utrzymać wydajność.

- Smarowanie i zarządzanie płynami:

- Smarowanie dmuchawy: Nasmarować obudowę łożyska dmuchawy określonym smarem (raz na określony czas).

- Opróżnianie układu sprężonego powietrza: Spuścić kondensat ze zbiornika sprężarki powietrza, zbiornika gazu i separatora oleju i wody (raz na zmianę/dzień, w zależności od potrzeb).

Comiesięczna konserwacja śrutownicy:

- Kalibracja silnika strumieniowego:

- Ustawienie pozycji zasuwy: Wyreguluj pozycję zasuwy ścierniwa, aby uzyskać prąd roboczy silnika śrutownicy między 25 A a 30 A podczas standardowej pracy. Weryfikuj ustawienie podczas monitorowania amperomierza.

- Konserwacja układu napędowego:

- Napęd łańcuchowy: Sprawdzić napięcie łańcucha przekładni. Wyregulować do określonego luzu i nasmarować zalecanym olejem/smarem do łańcuchów.

- Winda kubełkowa:

- Sprawdź i wyreguluj napięcie paska zgodnie ze specyfikacją producenta.

- Sprawdź i dokręć wszystkie śruby mocujące zbiornik.

- Smarowanie i zarządzanie płynami:

- Poziom oleju w reduktorze: Sprawdzić poziom oleju w reduktorze. Uzupełnić olejem określonego gatunku, jeśli jest poniżej minimalnego oznaczenia na wzierniku/wskaźniku. Nie przepełniać.

- Comiesięczne smarowanie: Obudowy łożysk na obu końcach podnośnika, separatora i przenośnika ślimakowego należy smarować smarem kompleksowym na bazie sulfonianu wapnia ISO VG 2 (lub jego odpowiednikiem zgodnie ze specyfikacją). Ilość/częstotliwość: Zgodnie z instrukcją OEM lub harmonogramem smarowania zakładu.

- Olej do sprężarek powietrza: Change air compressor crankcase oil monthly (or per OEM hour-based schedule). Use specified compressor oil grade.

- Olej w skrzyni korbowej sprężarki powietrza należy wymieniać co miesiąc (lub zgodnie z harmonogramem godzinowym OEM). Należy stosować olej sprężarkowy określonej klasy.

- Integralność układu elektrycznego:

- Styczniki i przełączniki: Sprawdzić punkty styku styczników i przełączników prądu przemiennego pod kątem wżerów, zużycia lub zanieczyszczenia.

- Wykonać przedmuchiwanie i czyszczenie sprężonym powietrzem. Wymienić uszkodzone podzespoły.

- Zabezpieczenia zacisków: Sprawdzić, czy zakończenia przewodów i kabli w panelach zasilania i sterowania nie są poluzowane. Dokręcić zgodnie z podanym momentem dokręcania.

- Testowanie wydajności silnika:

- Run & Monitor: Wykonaj następujące czynności test bez obciążenia na każdym silniku z osobna (przenośnik, winda, wentylator itp.). Nasłuchiwać nietypowych odgłosów (dudnienie łożysk, skrobanie, niewyważenie) i pomiar prądu bez obciążenia. Uruchomić każdy silnik na ≥ 5 minut podczas testu. Natychmiast badaj wszelkie anomalie.

- Kontrola układu pneumatycznego:

- Wentylator i przewody wentylacyjne: Sprawdzić łopatki/wirnik wentylatora pod kątem zużycia, niewyważenia lub uszkodzenia. Sprawdź przewody powietrzne pod kątem zużycia, nieszczelności i bezpiecznego zamocowania. W razie potrzeby napraw lub wymień.

Kwartalna konserwacja śrutownicy:

- Kontrola łożysk i skrzynki kontrolnej:

- Sprawdzić łożyska (stan, hałas, temperatura) i elektryczną skrzynkę sterowniczą (czystość, połączenia).

- Nasmarować łożyska określonym smarem wysokotemperaturowym (np. ISO VG 2 Lithium Complex lub zgodnie z OEM). Nie przesmarowywać.

- Ocena wkładki przeciwzużyciowej:

- Kontrola stanu zużycia wszystkich wykładzin ochronnych w komorze śrutowniczej i turbinach. Dokumentowanie poziomów zużycia i planowanie wymiany w razie potrzeby.

- Smarowanie łożysk krytycznych:

- Ponownie nasmarować łożysko wału głównego dmuchawy i łożysko silnika śrutownicy nowym, określonym smarem do wysokich prędkości i temperatur (np. klasy NLGI 2). Wykonać zgodnie z zasadą Lockout/Tagout (LOTO).

- Kontrola integralności łącznika:

- Sprawdź i dokręć wszystkie śruby mocujące i połączenia kołnierzowe silników, reduktorów, wentylatorów i przenośników ślimakowych zgodnie ze specyfikacjami producenta.

Coroczna konserwacja śrutownicy:

- Smarowanie łożysk:

- Sprawdzić stan smarowania wszystkich łożysk (w tym łożysk silnika).

- Repack with new, specified high-temperature grease (e.g., NLGI 2 Lithium Complex). Perform under Lockout/Tagout (LOTO).

Ponownie napełnić nowym, określonym smarem wysokotemperaturowym (np. NLGI 2 Lithium Complex). Wykonać zgodnie z zasadą Lockout/Tagout (LOTO).

- Konserwacja wykładziny komory:

- Sprawdzić wykładziny ochronne komory głównej pod kątem zużycia lub uszkodzeń.

- Repair significant damage via qualified welding or Replace liners if beyond repairable limits.

Napraw znaczące uszkodzenia za pomocą wykwalifikowanego spawania lub wymień wkładki, jeśli nie można ich naprawić.

- Integralność systemu sterowania:

- Weryfikacja niezawodności komunikacji między sterownikiem PLC a falownikiem. Monitorowanie zaniku sygnału lub błędów podczas pracy.

- Kalibracja oprzyrządowania:

- Sprawdź kalibrację amperomierza. Jeśli istnieje podejrzenie co do dokładności, należy porównać odczyty ze znanym miernikiem referencyjnym.

- Konserwacja odpylacza:

- Sprawdzić elementy filtra pod kątem uszkodzeń lub nadmiernego zapylenia.

- Uszkodzone filtry należy natychmiast wymienić.

- Clean heavily loaded intact filters using low-pressure compressed air (< 30 PSI). Never clean damaged filters.

Mocno obciążone, nienaruszone filtry należy czyścić sprężonym powietrzem pod niskim ciśnieniem (< encoded_tag_open > 30 PSI). Nigdy nie czyść uszkodzonych filtrów.

- Serwis systemu kanałów powietrznych:

- Sprawdź kanały powietrzne pod kątem niedrożności, nieszczelności i uszkodzeń strukturalnych.

- Usunąć przeszkody i niezwłocznie naprawić wycieki/uszkodzenia.

JESTEŚMY NA CAŁYM ŚWIECIE

Dzięki naszej wiedzy i doświadczeniu jesteśmy niezawodnym partnerem w produkcji i montażu rozwiązań do piaskowania na całym świecie.